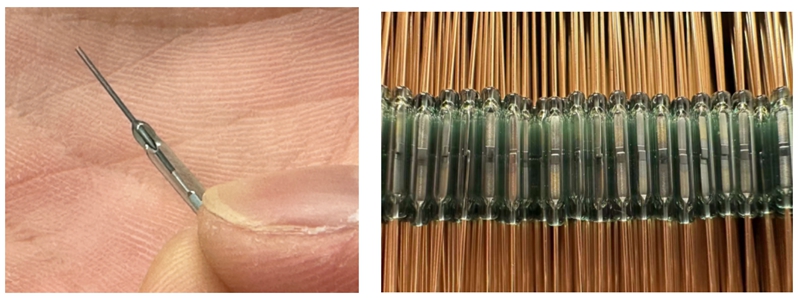

干簧管制造過程中的一個關鍵環節,是將帶有觸點的簧片精準封裝于充有保護性氣體的玻璃管內。該封裝工藝直接影響產品的多項核心性能,包括密封性、絕緣性以及機械強度。

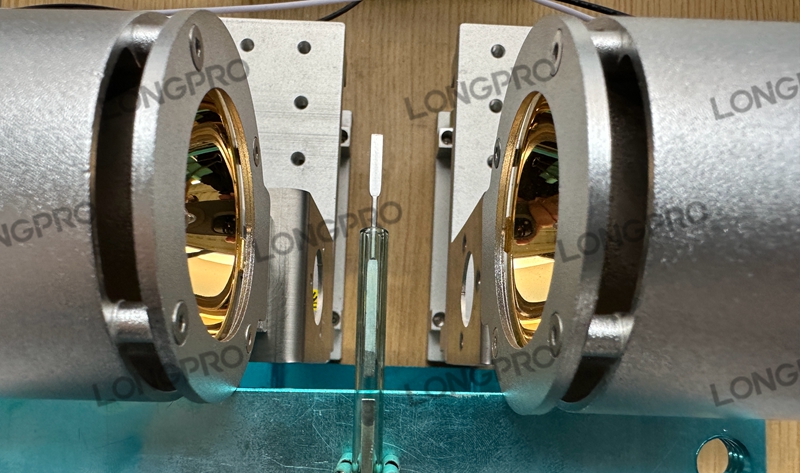

目前,玻璃管兩端的熱熔封裝主要采用火焰加熱工藝,這一技術成熟且已廣泛應用于自動化或半自動化的專用封排設備中。與此同時,紅外點狀聚焦技術正逐漸受到行業關注。該技術具有溫度控制精確、簧片氧化輕微、熱熔過程中不產生水汽和CO?等優勢,顯著降低了內部污染程度,因此日益成為更具前景的封裝方案。

現在有紅外線輻射點狀聚焦加熱器IRS-1000,和這個火焰熔接有什么區別,以及優劣勢?

特性 |

紅外輻射點狀聚焦加熱 (現代/精密方法) |

火焰加熱 (傳統/主流方法) |

熱源原理 |

利用電能產生特定波長的紅外光,通過光學鏡片(如橢球鏡)精確聚焦到一個極小的點上,實現非接觸式加熱。 |

通過燃燒煤氣(或天然氣)與氧氣的混合氣體,產生高溫火焰進行加熱。 |

|

能量形式 |

光能(電磁輻射)→ 熱能 |

化學能→ 熱能 |

精度與控制 |

極高。光斑大小、形狀、功率和加熱時間可通過程序精確數字化控制。熱影響區非常小。 |

較低。依賴于氣體壓力、流量和噴嘴機械調節。火焰形態和溫度場穩定性易受環境氣流干擾。 |

加熱區域 |

極小且精確的點或微小區域。可以實現局部超精密加熱,對玻璃管整體和內部簧片的熱影響極小。 |

相對較大的區域。雖然也能聚焦,但精度遠不及光學聚焦,熱影響區較大,金屬桿氧化面積過大。 |

熱沖擊 |

非常小。由于加熱極其迅速和局部,玻璃承受的整體熱應力較小。 |

較大。較大的火焰和熱影響區會使玻璃和金屬的更多部分受熱,冷卻時產生的熱應力需要精心管理。 |

氣氛控制 |

極佳。由于是光能加熱,本身不產生廢氣,非常適合在需要超高純度保護氣氛(如充特殊混合氣)的密閉腔室內進行。 |

有挑戰。火焰燃燒本身會產生水汽、CO?等副產品,可能污染封裝環境,需要更復雜的氣流隔離設計來保證管內氣氛純凈。 |

自動化與一致性 |

極高。完全由電信號控制,易于集成到全自動生產線,重復一致性非常好,幾乎沒有“手藝”的成分。 |

依賴經驗。雖然現代設備也很自動化,但氣體參數的微小漂移需要人工干預調整,一致性相對較低。 |

成本 |

初始設備投資高。但運行成本(電費)相對較低,且維護通常更簡單。 |

初始設備投資低。但運行成本(氣體消耗)持續發生,且需要供應和管理易燃易爆氣體,有安全成本。 |

適用場景 |

高端、微型、高可靠性干簧管生產;對氣氛純度要求極高的場合;研發和小批量多品種生產(參數易調)。 |

傳統、大批量、成本敏感的通用型干簧管生產。技術非常成熟,是當前絕對的主流工藝。 |

干簧管制造中,目前主流的玻璃封裝工藝包括火焰加熱和紅外輻射點狀聚焦加熱兩種技術,二者在成本、精度與應用方面各有側重。

紅外輻射點狀聚焦加熱技術的優勢與劣勢 ?

? 優勢: ?

??1. 高精度:可實現毫米乃至微米級局部加熱,避免熱影響波及鄰近精密部件; ?

??2. 一致性與良品率高:數字化控制,批產產品性能高度穩定; ?

??3. 潔凈無污染:無燃燒副產物,適用于高純度封裝環境; ?

??4. 安全性高:無明火,無需易燃氣體; ?

??5. 靈活可調:通過軟件快速調整加熱方案,適應不同產品。

? 劣勢: ?

??1. 初始成本高:設備價格遠高于火焰封裝系統; ?

??2. 技術門檻高:需深入理解光學、材料與熱控制; ?

??3. 材料適用局限:某些玻璃對特定紅外波長吸收不佳,需匹配光源。

火焰加熱技術的優勢與劣勢 ?

? 優勢: ?

??1. 成本低:設備與大批量運行成本均較低; ?

??2. 技術成熟:工藝經驗豐富,操作人員熟練; ?

??3. 通用性強:尤其適合當前主流型號的大規模生產; ?

??4. 加熱能力強:更適用于大尺寸玻璃管封裝。 ?

? 劣勢: ?

??1. 精度有限:難以滿足超微型化產品需求; ?

??2. 存在污染風險:燃燒產物可能影響封裝氣氛純度; ?

??3. 安全風險:涉及易燃氣體,存在泄漏與爆炸隱患; ?

??4. 過程控制復雜需持續監控氣體參數。

行業應用現狀

火焰加熱目前依舊是干簧管制造的主流工藝,憑借其成本效益和可靠性,滿足了約90%的市場需求,應用場景包括繼電器和普通傳感器等。而紅外聚焦加熱正逐步在高端領域得到應用,涵蓋超微型干簧管(例如醫療設備、高端耳機)、大型干簧管,高可靠性產品(如航空航天、汽車安全系統),以及研發階段的原型快速調試。

火焰加熱宛如“鍛造大師手中的錘子”,紅外聚焦加熱則恰似“外科醫生手中的激光手術刀”。當前,行業仍以“錘子”工藝為主導,但“手術刀”式的精密技術正在高端制造與研發領域不斷拓展其應用范圍。?